इंडक्शन हीटिंग केमिकल रिएक्टर

वर्णन

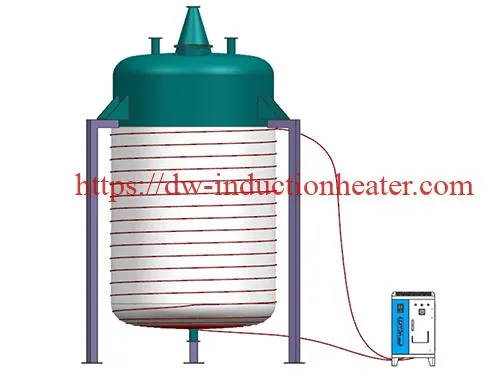

इंडक्शन हीटिंग केमिकल रिअॅक्टर्स-केमिकल वेसेल्स हीटिंग

इंडक्शन हीटिंग रासायनिक अणुभट्ट्या रिएक्टर्स आणि केटल्स, ऑटोकॅलेव्ह्ज, प्रोसेस वेसेल्स, स्टोरेज आणि सेटलिंग टँक, बाथ्स, वॅट्स आणि स्टिल पॉट्स, प्रेशर वेसल्स, व्हेपोरिझर्स आणि सुपरहीटर्स, हीट एक्सचेंजर, रोटरी ड्रम्स, पाईप्स, ड्युअल इंधन गरम पाण्याचे तंतू आणि रासायनिक वाहिन्या ही सर्वात प्रिसिसिटी हीटिंग हीटिंग आहे. कोणत्याही द्रव प्रक्रियेसाठी उपलब्ध पद्धत.

पारंपारिक अणुभट्टी सामान्यतः इलेक्ट्रिक हीटिंग एलिमेंट्स, बॉयलर किंवा थर्मल ऑइलद्वारे उत्पादित वाफेची गरम पद्धत म्हणून वापरते. पर्यावरणीय प्रदूषण, कमी ऊर्जा कार्यक्षमता आणि छुपे सुरक्षेचे धोके यासारख्या अनेक समस्या आहेत, ज्या दीर्घकालीन समस्या आहेत ज्या कंपन्यांच्या अस्तित्वावर आणि वाढीवर परिणाम करतात. पर्यायी आणि स्वच्छ ऊर्जा स्त्रोतांसह उत्पादन उपकरणे वापरणे ही संपूर्ण उद्योगासाठी तातडीची चिंता बनली आहे.

पारंपारिक अणुभट्टी सामान्यतः इलेक्ट्रिक हीटिंग एलिमेंट्स, बॉयलर किंवा थर्मल ऑइलद्वारे उत्पादित वाफेची गरम पद्धत म्हणून वापरते. पर्यावरणीय प्रदूषण, कमी ऊर्जा कार्यक्षमता आणि छुपे सुरक्षेचे धोके यासारख्या अनेक समस्या आहेत, ज्या दीर्घकालीन समस्या आहेत ज्या कंपन्यांच्या अस्तित्वावर आणि वाढीवर परिणाम करतात. पर्यायी आणि स्वच्छ ऊर्जा स्त्रोतांसह उत्पादन उपकरणे वापरणे ही संपूर्ण उद्योगासाठी तातडीची चिंता बनली आहे.

उत्पादन क्षमता वाढवण्यासाठी आणि कमी उर्जेचा वापर करण्यासाठी इंडक्शन हीटिंग हा एक आदर्श पर्याय आहे. रासायनिक अणुभट्टीमध्ये इंडक्शन हीटिंगचा वापर करून, विशेषत: स्टेनलेस स्टील रिअॅक्टरमध्ये, प्रतिक्रिया पात्रातील द्रव आणि घन पदार्थ कार्यक्षमतेने आणि समान रीतीने गरम केले जाऊ शकतात आणि असमान हीटिंगमुळे होणारी सामग्रीची हानी टाळता येते जी बर्याचदा पारंपारिक हीटिंग सिस्टममध्ये होते.

- ऊर्जा कार्यक्षम

इंडक्शन हीटिंग विजेचे उष्णतेमध्ये रूपांतर करण्यात 98% पेक्षा जास्त कार्यक्षम आहे, 30% आणि अधिक ऊर्जा बचत प्रदान करते. - सुरक्षित आणि विश्वासार्ह

इंटेलिजेंट कंट्रोलसह जोडलेले, इंडक्शन हीटिंगमुळे ओपन फ्लेम आणि हीटिंग माध्यमांची गरज नाहीशी होते, सुरक्षित ऑपरेशन सुनिश्चित होते. - पर्यावरणाला अनुकूल

ओपन फ्लेमची गरज नसताना, इंडक्शन हीटिंगमुळे धूळ, गंध, आवाज आणि घातक वायू तयार होत नाहीत, जे राष्ट्रीय ऊर्जा संरक्षण धोरणाच्या आवश्यकतांचे पालन करतात. - डिजिटल नियंत्रण

डिजिटल नियंत्रण प्रणाली अचूक तापमान नियंत्रण सुनिश्चित करते, एक बुद्धिमान ऑपरेशन ऑफर करते. - कॉम्पॅक्ट संरचना, सोपी देखभाल

आम्ही प्रेरण हीटिंग मशीन 1 KW ~ 500KW पासून. गरम तापमान 0~650 C. आम्ही वेगवेगळ्या प्रकारच्या अणुभट्टीसाठी योग्य इंडक्शन हीटिंग मशीन बनवू शकतो.

रिएक्टर हीटिंगसाठी इंडक्शन हीटिंगचा फायदाः

1. उच्च गरम परिणामासह द्रुतगतीने गरम करण्याची गती

२. इंडक्शन कॉइल आणि गरम पाण्याची भिंत यांच्यात कोणताही शारीरिक संपर्क नाही

3. इन्स्टंट स्टार्ट-अप आणि शट-डाउन; थर्मल जडत्व नाही

4. उष्णता कमी होणे

5. ओव्हर शूटशिवाय प्रेसिजन उत्पादन आणि कलम भिंत तापमान नियंत्रण

6. उच्च उर्जा इनपुट, स्वयंचलित किंवा मायक्रो-प्रोसेसर नियंत्रणासाठी आदर्श

7. लाईन व्होल्टेजवर सुरक्षित धोका क्षेत्र किंवा मानक औद्योगिक ऑपरेशन

8. उच्च कार्यक्षमतेवर प्रदूषण मुक्त एकसमान गरम करणे

10. कमी किंवा उच्च तापमान

11. ऑपरेट करणे सोपे आणि लवचिक आहे

12. किमान देखभाल

13. सातत्यपूर्ण उत्पादनाची गुणवत्ता

14. हीटर कमीतकमी मजल्याच्या जागेसह आवश्यक आहे

15. 24 तास कार्यरत आणि 10 वर्षापेक्षा जास्त काळ काम करणारे आयुष्य सुरक्षित आणि स्थिर

इंडक्शन हीटिंग कॉइल डिझाईन्स धातूची भांडी आणि काही सेंटीमीटरपासून कित्येक मीटर व्यासाची किंवा लांबीपर्यंतच्या बहुतेक फॉर्म आणि आकारांच्या टाक्या भागविण्यासाठी उपलब्ध आहेत. सौम्य स्टील, आच्छादित सौम्य स्टील, सॉलिड स्टेनलेस स्टील किंवा नॉन फेरस जहाज यशस्वीरित्या गरम केले जाऊ शकते. साधारणत: 6 ~ 10 मिमी किमान भिंत जाडीची शिफारस केली जाते.

अगोदर निर्देश केलेल्या बाबीसंबंधी बोलताना प्रेरण वेल्ड प्रीहीटिंग मशीन खालील समाविष्टीत आहे:

अगोदर निर्देश केलेल्या बाबीसंबंधी बोलताना प्रेरण वेल्ड प्रीहीटिंग मशीन खालील समाविष्टीत आहे:

1. प्रेरण हीटिंग पॉवर.

2. इंडक्शन हीटिंग कॉइल.

3. केबल वाढवा

4. के प्रकार थर्माकोपल वगैरे.

इंडक्शन हीटिंग हे इतर सिस्टममध्ये आढळत नसलेले फायदे देते: सुधारित वनस्पती उत्पादन कार्यक्षमता आणि आसपासच्या भागात उष्णतेचे कोणतेही महत्त्वपूर्ण उत्सर्जन नसलेल्या चांगल्या ऑपरेटिंग स्थिती

इंडक्शन प्रोसेस हीटिंग वापरुन ठराविक उद्योगः

Ac रिएक्टर्स आणि केटल.

• चिकट आणि विशेष कोटिंग्ज.

Mical रासायनिक, वायू आणि तेल.

• अन्न प्रक्रिया.

All धातुकर्म आणि मेटल फिनिशिंग इ.

HLQ इंडक्शन हीटिंग केमिकल रिएक्टर/व्हेसल्स सिस्टम उत्पादक

आम्हाला २० वर्षांचा अनुभव आहे प्रतिष्ठापना हीटिंग आणि जगभरातील बर्याच देशांमध्ये वेसल आणि पाईप हीटिंग सिस्टम विकसित केली, डिझाइन केली, तयार केली, स्थापित केली आणि चालू केली. हीटिंग सिस्टम नैसर्गिकरित्या सोपी आणि अतिशय विश्वासार्ह असल्याने इंडक्शनद्वारे हीटिंगचा पर्याय पसंतीची निवड मानली पाहिजे. प्रेरण हीटिंग थेट प्रक्रियेवर घेतलेल्या सर्व प्रकारच्या सोयींचे प्रतीक असते आणि जेथे आवश्यक असते तेथे उष्णतेमध्ये परिवर्तीत होते. हे उष्णतेचे स्रोत आवश्यक असलेल्या कोणत्याही पात्र किंवा पाईप सिस्टमवर यशस्वीरित्या लागू केले जाऊ शकते.

प्रेरणेमुळे इतर फायदे न मिळवता येणारे बरेच फायदे मिळतात आणि आजूबाजूच्या भागात उष्णतेचे कोणतेही महत्त्वपूर्ण उत्सर्जन नसल्यामुळे सुधारित वनस्पती उत्पादन कार्यक्षमता आणि चांगल्या ऑपरेटिंग परिस्थिती मिळते. हेज़ार्ड एरियामध्ये कृत्रिम रेजिनचे उत्पादन यासारख्या जवळच्या नियंत्रण प्रक्रियेसाठी ही प्रणाली विशेषतः योग्य आहे.

प्रत्येक म्हणून प्रेरण हीटिंग पात्र प्रत्येक ग्राहकांच्या विशिष्ट गरजा आणि आवश्यकतांचे पालन करणे म्हणजे आम्ही भिन्न उष्णता दरासह वेगवेगळे आकार देऊ करतो. आमच्या अभियंत्यांना अंगभूत विकसित सानुकूल करण्याचा बर्याच वर्षांचा अनुभव आहे प्रेरण हीटिंग सिस्टम उद्योगांच्या विस्तृत श्रेणीतील विस्तृत अनुप्रयोगांसाठी. हीटर्स प्रक्रियेच्या तंतोतंत आवश्यकतेनुसार डिझाइन केलेले आहेत आणि आमच्या कामांमध्ये किंवा साइटवर पात्रात द्रुत फिटिंगसाठी बनविलेले आहेत.

अनन्य फायदे

Ind इंडक्शन कॉइल आणि गरम पाण्याची भिंत दरम्यान शारीरिक संपर्क नाही.

• वेगवान स्टार्ट-अप आणि शट-डाउन. थर्मल जडत्व नाही.

Heat उष्णता कमी होणे

Over ओव्हर शूटशिवाय सुस्पष्टता उत्पादन आणि पात्रातील भिंतीवरील तापमान नियंत्रण.

Energy उच्च उर्जा इनपुट. स्वयंचलित किंवा मायक्रो-प्रोसेसर नियंत्रणासाठी आदर्श

Haz लाईन व्होल्टेजवर सुरक्षित धोका क्षेत्र किंवा प्रमाणित औद्योगिक ऑपरेशन.

High उच्च कार्यक्षमतेवर प्रदूषण मुक्त एकसमान गरम करणे.

Running कमी खर्च.

Or कमी किंवा उच्च तापमानात काम करणे.

• सोपे आणि ऑपरेट करण्यासाठी लवचिक.

Maintenance किमान देखभाल.

Product सुसंगत उत्पादनाची गुणवत्ता.

Floor कमीतकमी मजल्याच्या जागेची आवश्यकता निर्माण करणार्या पात्रात हीटर स्वयंपूर्ण.

इंडक्शन हीटिंग कॉइल डिझाईन्स विद्यमान वापरात धातूची भांडी आणि बहुतेक प्रकारांच्या आणि आकारांच्या टाक्या भागविण्यासाठी उपलब्ध आहेत. काही सेंटीमीटरपासून कित्येक मीटर व्यासाची किंवा लांबीपर्यंत रंगत आहे. सौम्य स्टील, आच्छादित सौम्य स्टील, सॉलिड स्टेनलेस स्टील किंवा नॉन फेरस वेल्स सर्व यशस्वीरित्या गरम केले जाऊ शकतात. साधारणत: 6 मिमी किमान भिंत जाडीची शिफारस केली जाते.

युनिट रेटिंग डिझाईन्स 1KW ते 1500KW पर्यंत आहेत. प्रेरण हीटिंग सिस्टमसह उर्जा घनतेच्या इनपुटला मर्यादा नसते. अस्तित्त्वात असलेली कोणतीही मर्यादा उत्पादनाच्या अधिकतम उष्मा शोषक क्षमतेद्वारे, प्रक्रियेद्वारे किंवा पात्रातील भिंत सामग्रीच्या धातूंच्या वैशिष्ट्यांद्वारे लागू केली जाते.

प्रेरण हीटिंग थेट प्रक्रियेवर घेतलेल्या सर्व प्रकारच्या सोयींचे प्रतीक असते आणि जेथे आवश्यक असते तेथे उष्णतेमध्ये परिवर्तीत होते. उत्पादनास संपर्कात ठेवणे ही पात्रता भांड्याच्या भिंतीत थेट होते आणि उष्णतेचे नुकसान अत्यंत कमी असल्याने, सिस्टम अत्यंत कार्यक्षम आहे (90% पर्यंत).

इंडक्शन हीटिंगमुळे इतर फायदे न मिळवता येणारे एक चांगले फायदे मिळतात आणि आजूबाजूच्या भागात उष्णतेचे कोणतेही महत्त्वपूर्ण उत्सर्जन नसल्यामुळे सुधारित वनस्पती उत्पादन कार्यक्षमता आणि चांगल्या ऑपरेटिंग स्थिती मिळते.

इंडक्शन प्रोसेस हीटिंग वापरुन ठराविक उद्योगः

Ac रिएक्टर्स आणि केटल

• चिकट आणि विशेष कोटिंग्ज

Mical रासायनिक, वायू आणि तेल

• अन्न प्रक्रिया

All धातुकर्म आणि मेटल फिनिशिंग

• प्रीहेटिंग वेल्डिंग

. कोटिंग

Old मौल्ड हीटिंग

• फिटिंग आणि अनफिटिंग

R औष्णिक असेंब्ली

• अन्न कोरडे

Ip पाईपलाईन द्रव तापविणे

Ank टँक आणि वेसल हीटिंग आणि इन्सुलेशन

अनुप्रयोगांसाठी एचएलक्यू इंडक्शन इन-लाइन हीटर व्यवस्था वापरली जाऊ शकते:

Mical केमिकल आणि फूड प्रोसेसिंगसाठी हवा आणि गॅस हीटिंग

प्रक्रिया आणि खाद्यतेलसाठी गरम तेल गरम करणे

Ap वाष्पीकरण आणि सुपरहीटिंगः त्वरित स्टीम वाढवणे, कमी आणि उच्च तापमान / दबाव (800 बारमध्ये 100 डिग्री सेल्सिअस पर्यंत)

मागील वेसल आणि सतत हीटर प्रकल्पांमध्ये हे समाविष्ट आहे:

रिएक्टर आणि केटल्स, ऑटोक्लेव्ह, प्रक्रिया वेसल्स, स्टोरेज आणि सेटलिंग टँक, बाथ्स, वॅट्स आणि स्टिल पॉट्स, प्रेशर वेसल्स, वाफेरीसर आणि सुपरहीटर्स, हीट एक्सचेंजर, रोटरी ड्रम्स, पाईप्स, ड्युअल फ्युएल हीटेड वेसेल्स

मागील इन-लाइन हीटर प्रकल्पात हे समाविष्ट आहे:

हाय प्रेशर सुपर हीटेड स्टीम हीटर्स, रीजनरेटिव्ह एअर हीटर्स, वंगण तेल ऑइल हीटर, खाद्य तेल आणि पाककला तेल हीटर्स, गॅस हीटर्स ज्यात नायट्रोजन, नायट्रोजन अर्गॉन आणि कॅटॅलेटीक रिच गॅस (सीआरजी) हीटर्स आहेत.

प्रेक्षक गरम विद्युतप्रवाह-प्रवाहकीय सामग्री निवडकपणे विद्युत-वाहक सामग्रीला गरम करण्याची एक नॉन-कॉन्टॅक्ट पद्धत आहे ज्यामध्ये विद्युतप्रवाह चालू करण्यासाठी प्रवृत्त करण्यासाठी चुंबकीय क्षेत्राचा वापर केला जातो, ज्याला एडी प्रवाह म्हणून ओळखले जाते, ज्यास ससेप्टर म्हणून ओळखले जाते, ज्यामुळे ससेप्टर गरम होते. मेटलर्जिकल उद्योगात इंडक्शन हीटिंगचा वापर बर्याच वर्षांपासून धातू तापविण्याच्या उद्देशाने केला जात आहे, उदा. वितळणे, परिष्कृत करणे, उष्णता उपचार करणे, वेल्डिंग आणि सोल्डरिंग. एसी पॉवरलाइन फ्रिक्वेन्सीपासून ते कमीतकमी 50 हर्ट्झ पर्यंत दहापट मेगाहर्ट्झपर्यंतच्या वारंवारतेसाठी इंडक्शन हीटिंगचा अभ्यास केला जातो.

दिलेल्या इंडक्शन फ्रीक्वेन्सीवर ऑब्जेक्टमध्ये लांबलचक वहन पथ असल्यास इंडक्शन फील्डची हीटिंग कार्यक्षमता वाढते. मोठ्या ठोस कामाचे तुकडे कमी फ्रिक्वेन्सीसह गरम केले जाऊ शकतात, तर लहान वस्तूंना जास्त वारंवारता आवश्यक असते. दिलेल्या आकाराच्या ऑब्जेक्टला गरम करण्यासाठी, फारच कमी वारंवारता अकुशल हीटिंग प्रदान करते कारण प्रेरण क्षेत्रात उर्जा ऑब्जेक्टमधील एडी प्रवाहांची इच्छित तीव्रता तयार करत नाही. दुसरीकडे खूप जास्त वारंवारता, एकसमान गरम होण्यास कारणीभूत ठरते कारण प्रेरण क्षेत्रात उर्जा ऑब्जेक्टमध्ये प्रवेश करत नाही आणि एडी प्रवाह केवळ पृष्ठभागाच्या जवळ किंवा जवळपास प्रेरित होतात. तथापि, गॅस-पारगम्य धातूंच्या संरचनांचे इंडक्शन हीटिंग आधीच्या कलेमध्ये माहित नाही.

गॅस फेज उत्प्रेरक प्रतिक्रियांसाठी पूर्वीच्या प्रक्रियेस अणुभट्टीच्या वायू रेणूंच्या उत्प्रेरकाच्या पृष्ठभागाशी जास्तीत जास्त संपर्क साधण्यासाठी उत्प्रेरकाची पृष्ठभाग जास्त असणे आवश्यक असते. पूर्वीच्या कला प्रक्रियेमध्ये आवश्यक असणारे पृष्ठभाग साध्य करण्यासाठी सामान्यतः एकतर सच्छिद्र उत्प्रेरक साहित्य किंवा बर्याच लहान उत्प्रेरक कणांचा वापर केला जातो. या आधीच्या कला प्रक्रिया उत्प्रेरकास आवश्यक उष्णता देण्यासाठी वाहक, विकिरण किंवा संवहन यावर अवलंबून असतात. रासायनिक अभिक्रियाची चांगली निवड प्राप्त करण्यासाठी अणुभट्टीच्या सर्व भागांना एकसारखे तापमान आणि उत्प्रेरक वातावरण अनुभवले पाहिजे. एन्डोथॉर्मिक प्रतिक्रियासाठी, उष्मा वितरणाचा दर कॅटेलॅटिक बेडच्या संपूर्ण खंडापेक्षा शक्य तितका एकसारखा असणे आवश्यक आहे. दोन्ही वहन, आणि संवहन, तसेच किरणोत्सर्ग, आवश्यक दर आणि उष्णता वितरणाची एकसारखेपणा प्रदान करण्याची क्षमता मर्यादितपणे मर्यादित आहेत.

जीबी पेटंट २२१०२2210286 (जीबी '२286)), जी आधीच्या कलेचे वैशिष्ट्य आहे, ते धातूंच्या आधारावर विद्युत वाहक नसतात किंवा कॅटेलिस्टला विद्युत वाहक म्हणून डोपिंग करणारे छोटे उत्प्रेरक कण चढविण्यास शिकवतात. धातूचा आधार किंवा डोपिंग सामग्री प्रेरण गरम होते आणि त्यामधून उत्प्रेरक तापवते. हे पेटंट उत्प्रेरक बेडवरुन मध्यभागी जाणार्या फेरोमॅग्नेटिक कोरचा वापर शिकवते. फेरोमॅग्नेटिक कोरसाठी पसंत केलेली सामग्री सिलिकॉन लोह आहे. सुमारे degrees०० डिग्री सेल्सियस पर्यंत प्रतिक्रियांसाठी उपयुक्त असले तरी, जीबी पेटंट 600 चे उपकरण उच्च तापमानात तीव्र मर्यादा ग्रस्त आहे. फेरोमॅग्नेटिक कोरची चुंबकीय पारगम्यता उच्च तापमानात लक्षणीय प्रमाणात कमी होईल. एरिक्सन, सीजे, “हँडबुक ऑफ हीटिंग फॉर इंडस्ट्री”, पीपी ––-–– नुसार, लोहाची चुंबकीय पारगम्यता C०० डिग्री सेल्सिअस पर्यंत खाली येऊ लागते आणि 2210286० से. से प्रभावीपणे निघून गेली आहे, जीबी २ 84 च्या व्यवस्थेनुसार, चुंबकीय उत्प्रेरक पलंगाचे क्षेत्र फेरोमॅग्नेटिक कोरच्या चुंबकीय पारगम्यतेवर अवलंबून असते, अशी व्यवस्था प्रभावीपणे उत्प्रेरक 85 सीपेक्षा जास्त तापमानात तापवू शकत नाही, तर एचसीएनच्या उत्पादनासाठी आवश्यक असलेल्या 600 सी पेक्षा जास्त तापमानावर पोहोचू द्या.

एचबीएन तयार करण्यासाठी जीबी पेटंट 2210286 चे उपकरण देखील रासायनिकदृष्ट्या अयोग्य मानले जाते. एचसीएन अमोनिया आणि हायड्रोकार्बन गॅसची प्रतिक्रिया देऊन बनविली जाते. हे ज्ञात आहे की भारलेल्या तापमानात लोहामुळे अमोनियाचे विघटन होते. असा विश्वास आहे की फेरोमॅग्नेटिक कोअरमध्ये आणि जीबी २ 286 च्या रॅक्शन चेंबरमध्ये उत्प्रेरकांच्या समर्थनात असलेल्या लोहामुळे अमोनियाचे विघटन होते आणि एचडीएन तयार होण्याऐवजी हायड्रोकार्बन असलेल्या अमोनियाची इच्छित प्रतिक्रिया वाढते.

हायड्रोजन सायनाइड (एचसीएन) हे एक महत्त्वपूर्ण रसायन आहे ज्यात रासायनिक आणि खाण उद्योगात बरेच उपयोग आहेत. उदाहरणार्थ, एचसीएन अॅडिपोनिट्रिल, एसीटोन सायनोहायड्रिन, सोडियम सायनाइड, आणि कीटकनाशके, कृषी उत्पादने, चीलेटिंग एजंट्स आणि प्राणी खाद्य यांच्या उत्पादनात मध्यवर्ती उत्पादनांसाठी एक कच्चा माल आहे. एचसीएन एक अत्यंत विषारी द्रव आहे जो 26 डिग्री सेल्सिअस तापमानात उकळतो आणि कडक पॅकेजिंग आणि वाहतुकीच्या नियमांच्या अधीन आहे. काही अनुप्रयोगांमध्ये, मोठ्या प्रमाणात एचसीएन उत्पादन सुविधांपासून दूर असलेल्या दुर्गम ठिकाणी एचसीएन आवश्यक आहे. अशा ठिकाणी एचसीएन पाठविण्यामध्ये मोठ्या संकटांचा समावेश आहे. ज्या साइटवर त्याचा वापर केला जाईल तेथे एचसीएनचे उत्पादन केल्यास त्याची वाहतूक, साठवण आणि हाताळणीस येणार्या धोक्यांपासून बचाव होईल. आधीच्या कला प्रक्रियेचा वापर करून एचसीएनचे लहान प्रमाणात साइटवर उत्पादन करणे आर्थिकदृष्ट्या व्यवहार्य नाही. तथापि, सध्याच्या शोधाची प्रक्रिया आणि उपकरणे वापरून एचसीएनचे लहान प्रमाणात तसेच मोठ्या प्रमाणात साइटवर उत्पादन तांत्रिक आणि आर्थिकदृष्ट्या शक्य आहे.

हायड्रोजन, नायट्रोजन आणि कार्बनयुक्त संयुगे उत्प्रेरकासह किंवा त्याशिवाय उच्च तापमानात एकत्र आणले जातात तेव्हा एचसीएन तयार केले जाऊ शकते. उदाहरणार्थ, एचसीएन सामान्यत: अमोनिया आणि हायड्रोकार्बनच्या अभिक्रियाद्वारे बनविले जाते, ही प्रतिक्रिया अत्यंत एंडोथर्मिक आहे. एचसीएन बनवण्याच्या तीन व्यावसायिक प्रक्रिया म्हणजे ब्लेशॉर औस मेथन अंड अमोनियाक (बीएमए), अॅन्ड्रॉसो आणि शाविनिगॅन प्रक्रिया. या प्रक्रिया उष्णता निर्मिती आणि हस्तांतरणाच्या पद्धतीद्वारे आणि एक उत्प्रेरक कार्यरत आहेत की नाही हे ओळखले जाऊ शकते.

अॅन्ड्रॉसो प्रक्रिया रिएक्टर व्हॉल्यूममध्ये हायड्रोकार्बन गॅस आणि ऑक्सिजनच्या ज्वलनामुळे निर्माण होणारी उष्णता प्रतिक्रियेची उष्णता प्रदान करते. बीएमए प्रक्रिया रिएक्टरच्या भिंतींच्या बाह्य पृष्ठभागावर उष्णता करण्यासाठी बाह्य दहन प्रक्रियेद्वारे तयार उष्णतेचा वापर करते, ज्यामुळे अणुभट्टीच्या भिंतींच्या आतील पृष्ठभागावर गरम होते आणि त्यामुळे प्रतिक्रियेची उष्णता मिळते. शावीनिगॅन प्रक्रियेमध्ये प्रतिक्रियेची उष्णता प्रदान करण्यासाठी फ्लुईझाइड बेडमध्ये इलेक्ट्रोडमधून वाहणारे विद्युत प्रवाह वापरले जाते.

अॅन्ड्रॉसो प्रक्रियेमध्ये प्लॅटिनम उत्प्रेरकांच्या उपस्थितीत नैसर्गिक वायूचे (हायड्रोकार्बन गॅसचे मिश्रण मिथेनचे प्रमाण जास्त), अमोनिया आणि ऑक्सिजन किंवा हवेचे मिश्रण होते. उत्प्रेरक मध्ये सहसा प्लॅटिनम / र्होडियम वायर गॉझच्या अनेक थर असतात. ऑक्सिजनचे प्रमाण असे आहे की रीअॅक्टंट्सचे आंशिक ज्वलन रिएक्टंट्सला 1000 डिग्री सेल्सियसपेक्षा जास्त ऑपरेटिंग तापमानात गरम करण्यासाठी तसेच एचसीएन तयार होण्यास आवश्यक असलेल्या उष्णतेची पुरेशी उर्जा प्रदान करते. प्रतिक्रिया उत्पादनांमध्ये एचसीएन, एच 2, एच 2 ओ, सीओ, सीओ 2 आणि उच्च प्रमाणात नायट्रेट्सचे शोध काढले जातात, जे नंतर वेगळे केले जाणे आवश्यक आहे.

अॅन्ड्रॉसो प्रक्रियेमध्ये प्लॅटिनम उत्प्रेरकांच्या उपस्थितीत नैसर्गिक वायूचे (हायड्रोकार्बन गॅसचे मिश्रण मिथेनचे प्रमाण जास्त), अमोनिया आणि ऑक्सिजन किंवा हवेचे मिश्रण होते. उत्प्रेरक मध्ये सहसा प्लॅटिनम / र्होडियम वायर गॉझच्या अनेक थर असतात. ऑक्सिजनचे प्रमाण असे आहे की रीअॅक्टंट्सचे आंशिक ज्वलन रिएक्टंट्सला 1000 डिग्री सेल्सियसपेक्षा जास्त ऑपरेटिंग तापमानात गरम करण्यासाठी तसेच एचसीएन तयार होण्यास आवश्यक असलेल्या उष्णतेची पुरेशी उर्जा प्रदान करते. प्रतिक्रिया उत्पादनांमध्ये एचसीएन, एच 2, एच 2 ओ, सीओ, सीओ 2 आणि उच्च प्रमाणात नायट्रेट्सचे शोध काढले जातात, जे नंतर वेगळे केले जाणे आवश्यक आहे.

बीएमए प्रक्रियेमध्ये, अमोनिया आणि मिथेन यांचे मिश्रण उच्च तपमान रेफ्रेक्टरी सामग्रीपासून बनविलेले नॉन-सच्छिद्र सिरेमिक ट्यूबमध्ये वाहते. प्रत्येक नळीचा आतील भाग प्लॅटिनम कणांसह अस्तर किंवा लेप केलेला असतो. नळ्या उच्च तापमानाच्या भट्टीमध्ये ठेवल्या जातात आणि बाहेरून गरम केल्या जातात. उष्णता सिरेमिक भिंतीद्वारे उत्प्रेरक पृष्ठभागावर आयोजित केली जाते, जी भिंतीचा अविभाज्य भाग आहे. अभिक्रियाकर्ते उत्प्रेरकाशी संपर्क साधतात म्हणून ही प्रतिक्रिया सामान्यत: 1300 ° से. भारदस्त प्रतिक्रियेचे तापमान, प्रतिक्रियेची मोठी उष्णता आणि उत्प्रेरकास निष्क्रिय करणारे उत्प्रेरक पृष्ठभागावर कोकिंग होऊ शकते या वस्तुस्थितीमुळे आवश्यक उष्णता प्रवाह जास्त आहे. प्रत्येक ट्यूबचा व्यास साधारणत: 1 diameter असतो, त्यामुळे उत्पादनांची आवश्यकता पूर्ण करण्यासाठी मोठ्या संख्येने नळ्या आवश्यक असतात. प्रतिक्रिया उत्पादने एचसीएन आणि हायड्रोजन आहेत.

शाविनिगन प्रक्रियेत प्रोपेन आणि अमोनिया असलेल्या मिश्रणाच्या प्रतिक्रियेसाठी आवश्यक ऊर्जा नॉन-कॅटॅलिटिक कोक कणांच्या फ्ल्युइझाइड बेडमध्ये बुडलेल्या इलेक्ट्रोड्स दरम्यान वाहणार्या विद्युत प्रवाहाद्वारे दिली जाते. उत्प्रेरक नसणे, तसेच ऑक्सिजन किंवा हवेची अनुपस्थिती, शाविनिन प्रक्रियेमध्ये प्रतिक्रिया म्हणजे अगदी उच्च तापमानात चालवणे आवश्यक आहे, सामान्यत: 1500 डिग्री सेल्सियसपेक्षा जास्त तापमान जास्त असणे आवश्यक असते. प्रक्रियेसाठी बांधकाम साहित्य.

वर उघड केल्याप्रमाणे, हे ज्ञात आहे की एचसीएन पीएच ग्रुपच्या धातू उत्प्रेरकाच्या उपस्थितीत एनएच 3 आणि सीएच 4 किंवा सी 3 एच 8 सारख्या हायड्रोकार्बन वायूद्वारे तयार केले जाऊ शकते, तरीही कार्यक्षमता सुधारण्याची आवश्यकता आहे अशा प्रक्रिया आणि संबंधित प्रक्रिया, जेणेकरुन एचसीएन उत्पादनाचे अर्थशास्त्र सुधारेल, विशेषत: लघुउत्पादनासाठी. वापरल्या गेलेल्या मौल्यवान धातू उत्प्रेरकाच्या तुलनेत एचसीएन उत्पादन दर जास्तीतजास्त करतांना ऊर्जा वापर कमी करणे आणि अमोनियाचा विकास कमी करणे विशेषतः महत्वाचे आहे. शिवाय, उत्प्रेरकांनी कोकिंगसारख्या अनिष्ट प्रतिक्रियांना प्रोत्साहन देऊन एचसीएनच्या उत्पादनावर हानिकारक परिणाम करू नये. या व्यतिरिक्त, या प्रक्रियेत वापरलेल्या उत्प्रेरकांचे क्रियाकलाप आणि जीवन सुधारण्याची इच्छा आहे. विशेष म्हणजे एचसीएनच्या उत्पादनातील गुंतवणूकीचा मोठा भाग प्लॅटिनम ग्रुप उत्प्रेरक मध्ये आहे. पूर्वीचा आविष्कार आधीच्या कलेप्रमाणे अप्रत्यक्षपणे न करता थेट उत्प्रेरकांना तापवितो आणि अशा प्रकारे हे काम पूर्ण करतो.

पूर्वी चर्चा केल्याप्रमाणे, तुलनेने कमी वारंवारता प्रेरण हीटिंग उच्च विद्युत पातळीवर उष्णता वितरणाची चांगली एकसारखेपणा प्रदान करते जे तुलनेने लांब विद्युत वाहन पथ आहेत. एंडोथर्मिक गॅस फेज उत्प्रेरक प्रतिक्रियेस प्रतिक्रिया उर्जा देताना, उष्णता थेट कमीतकमी उर्जासह उत्प्रेरकांपर्यंत पोहोचविणे आवश्यक आहे. उच्च-पृष्ठभागाच्या क्षेत्राला एकसमान आणि कार्यक्षम उष्णता वितरणाची आवश्यकता, गॅस-पारगम्य उत्प्रेरक द्रव्यमान प्रेरण हीटिंगच्या क्षमतेसह संघर्ष करतात. सध्याचा अविष्कार अणुभट्टी कॉन्फिगरेशनसह प्राप्त झालेल्या अनपेक्षित परिणामांवर आधारित आहे ज्यात उत्प्रेरकाचे कादंबरी स्ट्रक्चरल रूप आहे. या स्ट्रक्चरल फॉर्ममध्ये खालील वैशिष्ट्ये समाविष्ट आहेत: 1) प्रभावीपणे लांब विद्युत वाहक पथ लांबी, जे एकसमान पद्धतीने उत्प्रेरकाची कार्यक्षम थेट प्रेरण गरम करण्याची सोय करते आणि 2) पृष्ठभागाचे क्षेत्रफळ एक उत्प्रेरक; ही वैशिष्ट्ये एंडोथर्मिक रासायनिक अभिक्रिया सुलभ करण्यासाठी सहकार्य करतात. प्रतिक्रिया कक्षात लोहाची पूर्ण कमतरता एनएच 3 आणि हायड्रोकार्बन गॅसच्या अभिक्रियाद्वारे एचसीएनचे उत्पादन सुलभ करते.

पूर्वी चर्चा केल्याप्रमाणे, तुलनेने कमी वारंवारता प्रेरण हीटिंग उच्च विद्युत पातळीवर उष्णता वितरणाची चांगली एकसारखेपणा प्रदान करते जे तुलनेने लांब विद्युत वाहन पथ आहेत. एंडोथर्मिक गॅस फेज उत्प्रेरक प्रतिक्रियेस प्रतिक्रिया उर्जा देताना, उष्णता थेट कमीतकमी उर्जासह उत्प्रेरकांपर्यंत पोहोचविणे आवश्यक आहे. उच्च-पृष्ठभागाच्या क्षेत्राला एकसमान आणि कार्यक्षम उष्णता वितरणाची आवश्यकता, गॅस-पारगम्य उत्प्रेरक द्रव्यमान प्रेरण हीटिंगच्या क्षमतेसह संघर्ष करतात. सध्याचा अविष्कार अणुभट्टी कॉन्फिगरेशनसह प्राप्त झालेल्या अनपेक्षित परिणामांवर आधारित आहे ज्यात उत्प्रेरकाचे कादंबरी स्ट्रक्चरल रूप आहे. या स्ट्रक्चरल फॉर्ममध्ये खालील वैशिष्ट्ये समाविष्ट आहेत: 1) प्रभावीपणे लांब विद्युत वाहक पथ लांबी, जे एकसमान पद्धतीने उत्प्रेरकाची कार्यक्षम थेट प्रेरण गरम करण्याची सोय करते आणि 2) पृष्ठभागाचे क्षेत्रफळ एक उत्प्रेरक; ही वैशिष्ट्ये एंडोथर्मिक रासायनिक अभिक्रिया सुलभ करण्यासाठी सहकार्य करतात. प्रतिक्रिया कक्षात लोहाची पूर्ण कमतरता एनएच 3 आणि हायड्रोकार्बन गॅसच्या अभिक्रियाद्वारे एचसीएनचे उत्पादन सुलभ करते.

इंडक्शन हीटिंग पॉवर गणना

उदाहरण: वायुमंडलीय दाब अणुभट्टी

साहित्य: 304 स्टेनलेस स्टील

परिमाण: 2m(व्यास)*3m(उंची)

भिंतीची जाडी: 8 मिमी

अणुभट्टीचे वजन: 1000kg (अंदाजे)

आवाज: 7 मी3

द्रव सामग्री वजन: 7t

द्रव सामग्रीची विशिष्ट उष्णता क्षमता: 4200J/kg*ºC

आवश्यकता: 20 तासांच्या आत 280ºC ते 3ºC पर्यंत गरम करणे

उष्णता गणना सूत्र: Q=cm▲t+km

पॉवर कॅल्क्युलेशन फॉर्म्युला: विशिष्ट उष्णता क्षमता J/(kg*ºC)×तापमानातील फरकºC×वजन KG ÷ वेळ S = पॉवर W

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

निष्कर्ष

सैद्धांतिक शक्ती 708kW आहे, परंतु वास्तविक उर्जा सामान्यतः 20% ने वाढली आहे कारण उष्णतेचे नुकसान विचारात घेतल्याने, म्हणजे, वास्तविक शक्ती 708kW*1.2≈850kW आहे. संयोजन म्हणून 120kW इंडक्शन हीटिंग सिस्टमचे सात संच आवश्यक आहेत.